vollautomatisiert bei -23°C

Projekt Motivation

Der Schweizer Handelsriese Coop versorgt aus seinem zentralen Distributionszentrum in Schafisheim alle Schweizer Fililalen. Coop‘s Lösung zeichnet sich durch einen höchstmöglichen Automatisierungsgrad aus – von der Depalettierung bis zur Palettierung. Wesentlich ist das Kühlen in verschiedenen Temperaturzonen: Gemäß dem Motto „nur so kalt wie notwendig“, variiert die Temperatur zwischen - 5° C beim Depalettieren und Palettieren sowie -23° C im Paletten- und Shuttle-Lager. Die kompakte Bauweise und das hocheffiziente Equipment reduzieren die Energiekosten maßgeblich.

Vorteile

MINIMIERUNG DES FLÄCHENBEDARF UND DER ENERGIEKOSTEN Die kompakte Bauweise der Lösung ermöglichte die deutliche Reduzierung des Footprints. Das zu kühlende Volumen und die resultierenden Energiekosten sind entsprechend minimiert.

FILIALGERECHT UND VOLUMENOPTIMIERT Durch die automatisierte Packmustergenerierung erzielt Coop eine höhere Volumennutzung auf den Rollbehältern und senkt so das Transportvolumen. Die filialgerechte Palettierung reduziert zudem den Verräumaufwand in den Läden.

LÖSUNG & MATERIALFLUSS

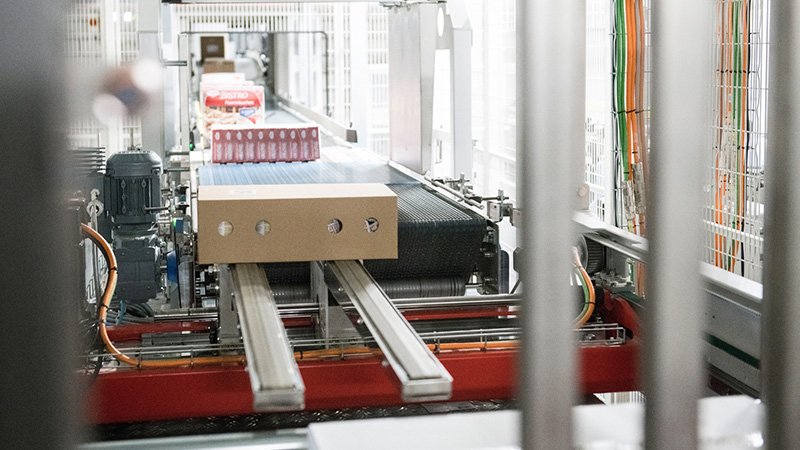

Die automatisierte Lösung umfasst den gesamten Prozess – von der Depalettierung der TK-Ware und der Lagerung der veinzelten Einheiten im Stingray Shuttle-System, über die Kommissionierung bis hin zur vollautomatischen Gemischtkarton-Palettierung.

Wareneingang und Lagerung

Die Ware wird entweder von extern oder aus der standorteigenen Produktion auf Paletten angeliefert. Bei -23° C werden die in den Supermärkten benötigten Artikel auf Paletten in einem Hochregallager mit ca. 40 m Gassenhöhe eingelagert. Das mehrgassige Palettenlager umfasst 17.000 Stellplätze.

Vollautomatisierte Kommissionierung

Drei Depalettierroboter vom Typ Splitex sorgen für eine vollautomatische Entladung der Paletten und den bedarfsgesteuerten Nachschub in das Shuttle-Lager, das als hochdynamischer Kommissionier-Puffer dient. Sobald bei einem bestimmten Artikel der Mindestbestand unterschritten ist, wird dieser automatisch aus dem Palettenlager ausgelagert und zur Depalettierung befördert. Die Stingray Shuttles können bei -23° C mehrere Tausend Kartons pro Stunde ein- und auslagern. Diese werden sequenziert zu den Palettierstationen befördert.

Palettierung und Warenausgang

Im Tiefkühlbereich ist manuelles Kommissionieren besonders beschwerlich. Coop hat sich deshalb für vollautomatisches Mixed Case Palletising entschieden: Bei -5° C kommen neun Palettierroboter vom Typ Autostax zum Einsatz. Diese schlichten die Kartons filialgerecht und volumenoptimiert auf Rollcontainer bevor diese zum Warenausgangspuffer transportiert werden.

HIGHLIGHTS

ZERO-TOUCH-KOMMISSIONIERUNG

Durch die vollautomatisierte Kommissionierung wird in tiefgekühlter Arbeitsumgebung die Belastung der Mitarbeiter reduziert und eine schonende Handhabung der empfindlichen Ware gewährleistet.

LIFETIME SERVICES

Das TGW Service-Team sichert vor Ort in enger Zusammenarbeit mit den Mitarbeitern von Coop die hohe Leistung und Verfügbarkeit der Anlage.

NEUGIERIG?

Thomas Kretz

Managing Director

Nachricht