- La carenza di forza lavoro rafforza la richiesta

- Le aziende ripongono sempre più valore nel risparmio energetico e nella sostenibilità

- Possibilità di riduzione dell'energia fino a due terzi

(Marchtrenk, 31 agosto 2021) Il motivo per cui sempre più aziende si affidano a magazzini automatizzati e non manuali per i prodotti surgelati è spiegato in questa intervista da Michael Schedlbauer, Industry Manager per la divisione generi alimentari presso TGW Logistics Group.

Come si è sviluppato il mercato della logistica del freddo negli anni scorsi?

Michael Schedlbauer: Nel 2020 la pandemia Covid-19 ha generato una crescita sproporzionata in questo settore. Le persone hanno cucinato più spesso a casa e quindi hanno acquistato maggiori quantità di prodotti surgelati, come verdura o pesce. Al contempo è cresciuta la richiesta di prodotti convenienti: negli USA ad esempio il settore degli alimenti surgelati ha migliorato i guadagni del 20 percento. Questa tendenza è rispecchiata anche dai valori registrati in Germania: l'Associazione delle società tedesche di stoccaggio e refrigerazione frigorifera (VDKL) informa che le celle frigorifere delle aziende membri nel 2020 erano mediamente sature all'81,4 percento, superando dell'1,3 percento i valori raggiunti nel 2019 (80,1 percento) e, nel complesso, eguagliando i buoni dati raggiunti solo 18 anni prima.

Valori indicanti un settore della logistica non toccato dalla crisi…

In effetti è così. Attualmente notiamo che molte aziende e investitori credono e investono in questo settore. Da un lato infatti gli interessi sono bassi, dall'altro, indipendentemente dal Coronavirus, le persone mangiano e bevono come sempre. Ciò significa che questo settore è molto stabile rispetto agli influssi esterni. Pertanto sono vantaggiosi anche investimenti a lungo termine in nuove strutture automatizzate di stoccaggio.

Come era la situazione prima della pandemia Covid-19?

Il mercato è cresciuto costantemente nel decennio passato e gli attori hanno affinato le proprie capacità, sia come società commerciali sia anche come aziende di logistica ha contratto. TGW ad esempio ha sviluppato un progetto con il fornitore di servizi olandese NewCold, che opera per un noto produttore di generi alimentari. Inoltre il magazzino centrale COOP in Svizzera è stato messo in funzione con successo. Nel commercio al dettaglio di alimentari si rilevano due tendenze: centralizzazione e insourcing. Il primo caso è ben rappresentato dal progetto COOP Schafisheim. In Svizzera è stata centralizzata la logistica per i surgelati e tre centri regionali di distribuzione sono stati riuniti in un unico magazzino. Inoltre questo impianto funge anche da deposito regionale per gli alimenti freschi nel Nord-Est della Svizzera. In questo edificio, su una superficie totale di 240.000 metri quadrati, si trovano pertanto varie zone con diverse temperature.

L'automatizzazione comporta la somma di elevati investimenti…

Se si guarda nel complesso, ovvero i costi totali d'esercizio ossia il Total Cost of Ownership, il quadro che ne emerge è diverso. L'automatizzazione di magazzino è particolarmente vantaggiosa nella logistica dei surgelati. Infatti le esigenze del commercio al dettaglio di alimentari sono elevate. La qualità di prelievo deve essere perfetta, le consegne devono avvenire puntualmente e la catena del freddo non può essere interrotta. Le aziende devono essere in grado di attestare questi processi senza soluzione di continuità e in tempo reale. Anche una ridotta dipendenza dal mercato del lavoro rende più semplice l'organizzazione delle attività per molti responsabili di logistica. La riduzione delle perdite di prodotto, ad esempio in seguito a danneggiamenti causati dai carrelli elevatori, ha inoltre ripercussioni positive sul business.

Quanto è importante la trasparenza?

Prendiamo ad esempio i richiami di prodotto. In tal caso deve essere possibile identificare con pochi clic qualsiasi lotto interessato, nonché il rispettivo produttore e distributore. Una tale trasparenza è ottenuta dalle aziende solo grazie alla digitalizzazione e all'automatizzazione della supply chain. Sempre più produttori di generi alimentari offrono inoltre ai propri clienti il monitoraggio della catena completa del valore aggiunto, ad esempio per il pesce, dal mare fino al surgelatore. Ciò è reso possibile anche grazie ai sistemi IT impiegati nelle soluzioni di stoccaggio automatizzate. Oltre alla digitalizzazione, la sostenibilità e la scarsità di forza lavoro reperibile sono attualmente i maggiori elementi trainanti per nuovi progetti di automatizzazione.

Perché è importante la sostenibilità?

In tempi di progressive variazioni climatiche, molte aziende sono consapevoli della propria responsabilità nel risparmio delle risorse ambientali. Questo aspetto assume una crescente importanza anche nella comunicazione con i clienti, come dimostrato dall'iniziativa di COOP "Fatti, non parole", che tra l’altro comprende fino a circa 400 provvedimenti. Molte ditte si sono poste obiettivi lodevoli, al fine di ridurre i consumi energetici e le emissioni oppure di operare a impatto zero in termini di CO2. A tal fine ponderano accuratamente ogni tassello del mosaico nella supply chain.

Con l'unificazione dei propri centri di distribuzione in un solo impianto innovativo, COOP può ad esempio risparmiare fino a 10.000 tonnellate di anidride carbonica all'anno. Un vecchio magazzino manuale per prodotti surgelati, che raggiunge temperature fino a -25 gradi Celsius, necessita di molta più energia di un impianto nuovo, automatizzato e ottimizzato volumetricamente con la stessa potenza. I costi crescenti dell'energia rendono attraenti, non da ultimo, sia la sostenibilità sia la prospettiva economica.

In quale modo la carenza di forza lavoro interessa il settore?

Questo è spesso l'argomento più importante quando si tratta di prendere decisioni sugli investimenti. In Europa occidentale è ormai difficile reperire addetti per i magazzini per surgelati, almeno secondo l'opinione di chi svolge funzioni dirigenziali in ufficio. Esistono esempi d'impianti in Europa occidentale, in cui lavorano quasi esclusivamente collaboratori provenienti dall'Ucraina o da altri paesi lontani. Le condizioni di lavoro a temperature sotto zero sono difficili. La fluttuazione dei collaboratori è alta, sebbene in molti Paesi siano pagate rilevanti maggiorazioni di salario. Reperire, formare e fidelizzare i collaboratori diventa sempre più difficile. Inoltre, a causa delle disposizioni sui tempi di pausa, le forze lavoro disponibili sono considerevolmente inferiori rispetto ai collaboratori operanti in magazzini a temperatura ambiente. Secondo DIN 33403-5 in Germania sono prescritti 30 minuti di pausa dopo 90 minuti di lavoro. Questo è irrilevante per attività da svolgere a lungo termine, ma il business case per un magazzino refrigerato a gestione manuale è sensibilmente peggiore rispetto a un impianto non raffreddato.

Come migliora la situazione di lavoro in un magazzino refrigerato automatizzato?

L'automazione sostituisce lavori fisici pesanti a temperature molto basse. Allo stesso tempo la soluzione è concepita in modo che le attività ancora da eseguire siano svolte in zone con temperatura più mite tra -5 e -2 gradi Celsius. Questi processi riguardano l'entrata e l'uscita merci, il prelievo e la pallettizzazione nonché la depallettizzazione. Gli ultimi due processi possono essere automatizzati anche con l'ausilio di robot. Nel complesso l'automazione richiede funzioni altamente qualificate, ad esempio in posizioni di comando.

Quali argomentazioni sono a favore dei magazzini refrigerati automatizzati a prescindere della carenza di forza lavoro?

L'esperienza ha dimostrato che la produttività può essere raddoppiata. Altri due punti a favore sono rappresentati dall'elevata qualità del processo e dal già citato risparmio energetico, ottenibili con un impianto automatizzato dalle caratteristiche molto più compatte di una soluzione manuale. Sono qui possibili risparmi fino a due terzi per l'energia di refrigerazione.

Qual è la migliore strategia di automazione?

Oggigiorno sono pianificati quasi esclusivamente impianti con sistemi shuttle. Al confronto con i trasloelevatori, essi garantiscono la stessa potenza di entrata e uscita dal magazzino ma con un numero di corsie considerevolmente inferiore, che si traduce in un risparmio di volume. I trasloelevatori sono generalmente consigliati per piccoli impianti con limitata potenza.

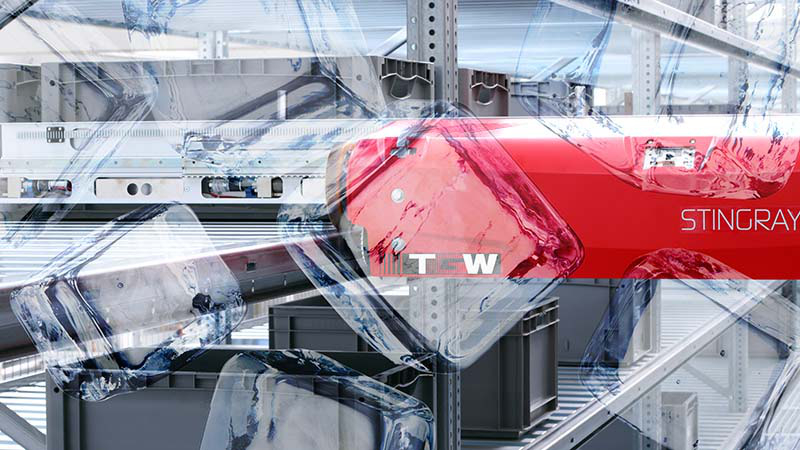

Come viene garantito il funzionamento degli shuttle a -25 gradi Celsius?

TGW si avvale della più recente tecnologia di azionamento e robotizzazione. Le nostre soluzioni possono essere utilizzate sostanzialmente a temperature comprese tra -30 e +40 gradi Celsius. Per uno shuttle in ambiente sotto zero sostituiamo solo tre componenti per un funzionamento ottimale e adattiamo il lubrificante.

Qual è il processo ideale per un magazzino refrigerato?

La nostra soluzione standard, che viene adeguata alle esigenze specifiche del cliente, è costituita da più moduli. Il processo inizia all'entrata merci. La merce pallettizzata viene controllata, etichettata e trasferita al magazzino sopraelevato alla temperatura di -25 gradi Celsius. Per il prelievo in base agli ordini, la merce viene richiamata e depallettizzata secondo necessità, poi i pallet con le quantità rimanenti vengono nuovamente immagazzinati. Le unità depallettizzate sono trasferite a un vassoio e inserite nel sistema shuttle. Per il prelievo secondo il principio merce-robot gli articoli necessari sono prelavati dal magazzino, i vassoi sono posizionati in sequenza e prelevati secondo necessità. La pallettizzazione si svolge in modo automatizzato con l'ausilio di robot Autostax. La disposizione degli articoli sull’unità di carico del cliente, per lo più pallet o roll container, avviene secondo diversi criteri. Generalmente è previsto il seguente ordine prioritario: stabilità del carico, ottimizzazione del volume e disposizione in base alla filiale secondo le famiglie di merci per una rapida allocazione nel negozio. Le unità di carico del cliente sono poi avvolte automaticamente e predisposte nella sequenza corretta di caricamento per il trasporto su camion nel buffer di uscita merce.

Tema dell'efficienza energetica. Come è possibile ottenere risparmi significativi?

Per minimizzare il consumo di energia è valido il seguente principio: oltre al volume da raffreddare, la superficie occupata dall’edificio deve essere minima. Idealmente il sistema viene installato in un edificio con la massima altezza costruttiva consentita, fino a 40 metri, per mantenere ridotta la superficie ed evitare il più possibile le perdite di energia attraverso la copertura.

Una buona progettazione dell'edificio è poco utile se la realizzazione non è idonea…

Giusto. Requisiti importanti per significativi risparmi energetici sono la tenuta ermetica dell'impianto, un eccellente isolamento nonché serrande e porte di buona qualità. Inoltre l'aria deve essere deumidificata mediante appositi apparecchi. Il vantaggio di un magazzino automatizzato è l'assenza di aperture per il passaggio dei carrelli elevatori e la riduzione al minimo di contatto con altre fonti di calore, come le persone e l'illuminazione. TGW inoltre adotta soluzioni a risparmio energetico: gli elevatori shuttle e il sistema di convogliamento KingDrive® si avvalgono di tecnologie per il recupero dell'energia e gli stessi shuttle sono azionati con SuperCaps innovativi.